Biogoriva druge generacije

Biogoriva druge generacije dobivaju se preradom poljoprivrednog i šumskog otpada. Za razliku od prve generacije, biogoriva ove generacije znatno bi mogla smanjiti emisiju ugljikovog dioksida CO2, a uz to ne koriste izvore hrane kao temelj proizvodnje i neke vrste osiguravaju bolji rad motora.[1]

Biogoriva druge generacije koja su trenutačno u proizvodnji su: celulozni etanol, biovodik (biohidrogen), biometanol, biodimetileten (bio – DME), dimetilformamid (DMF), HTU dizel (engl. HydroThermalUpgrading), Fischer–Tropschov dizel, mješavine alkohola, drvni plin.

Celulozni etanol ili bioetanol iz lignocelulozne biomase spada u drugu generaciju biogoriva. Proizvodnja bioetanola, kao obnovljivog goriva, dosad se uglavnom temeljila na sirovinama na bazi jednostavnih šećera ili škroba. Međutim, jer se te sirovine koriste u ljudskoj prehrani i ishrani životinja, proizvodnja bioetanola iz istih smatra se neekonomičnom. Stoga je cilj buduću proizvodnju bioetanola temeljiti na lignoceluloznoj biomasi, odnosno na sirovinama poput poljoprivrednih i šumskih ostataka. Lignocelulozna biomasa po sastavu se sastoji od lignina, hemiceluloze i celuloze. Upravo složenost strukture lignocelulozne biomase uvjetuje primjenu različitih vrsta predtretmana, koji prethode procesu hidrolize celuloze i hemiceluloze na fermentabilne šećere. Predtretmani mogu biti fizikalni (mehaničko usitnjavanje, piroliza), fizikalno-kemijski (autohidroliza, eksplozija u tekućem amonijaku, eksplozija u ugljikovom dioksidu CO2), kemijski (ozonoliza, kiselinska hidroliza, alkalna hidroliza, oksidativna delignifikacija) i biološki (pomoću mikroorganizama).[2]

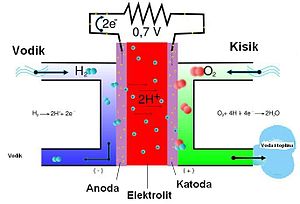

Biovodik ili biohidrogen je vrsta biogoriva koja mogla bi biti najzastupljenija u budućnosti, jer je obnovljiva, ne uzrokuje emisiju stakleničkih plinova pri sagorijevanju, već oslobađa energiju te se lako pretvara u električnu energiju pomoću gorivih ćelija. Kod proizvodnje biovodika uz pomoć fotosintetičkih mikroorganizama, potreban je jednostavan sunčev reaktor, kao prozirna zatvorena kutija i neznatni energijski izvor. Elektrokemijska proizvodnja biovodika pomoću sunčeve baterije zahtijeva, međutim, jake energetske izvore. Postoje različiti procesi proizvodnje biovodika. Neke od njih su: biofotoliza vode pomoću mikroalgi ili modrozelenih algi, proizvodnja biovodika uz pomoć određenih enzima (hidrogenaza, nitrogenaza), proizvodnja pomoću fotosintetskih bakterija, kombinacija fotosintetskih i anaerobnih bakterija kod proizvodnje. Sama proizvodnja biovodika je najzahtjevnija s obzirom na okoliš. Budućnost ovog procesa ovisi ne samo o poboljšanjima na temelju istraživanja, već i o ekonomskim zahtjevima, društvenoj prilagodljivosti i razvitku vodikovog energetskog sustava.[3]

Biometanol kao biogorivo druge generacije može biti proizveden iz sintetskog plina, koji se dobiva iz biomase. Može se koristiti kao zamjena nafte u paljenju motora na iskru zbog visokog oktanskog broja. Baš kao i kod bioetanola, kod upotrebe ovog goriva trebali bi u obzir uzeti niski tlak isparavanja, nisku gustoću i nekompatibilnost s materijalima u motoru. 10 – 20 % biometanola pomiješanog s naftom može se koristiti u motorima bez potrebe za njihovom izmjenom. Budući da biometanol gori nevidljivim plamenom i znatno je otrovan, treba prilikom uporabe poduzeti stroge mjere opreza.

Biodimetileten (CH3OCH3) ili bio – DME je jako sličan biometanolu. Može se proizvesti neposredno iz sintetskog plina, koji je još uvijek u razvitku. Međutim, u kemijskoj industriji, DME se proizvodi iz čistog metanola procesom katalitičke dehidracije, kojom se kemijski razdvaja voda od metanola. Ovakav metanol može se proizvesti iz ugljena, prirodnog plina ili biomase. Često se proizvodnja metanola i DME obuhvaća jednim procesom. Tek nedavno se na DME počelo gledati kao na mogući izvor goriva. U prošlosti je bio korišten kao zamjena kloroflourkarbonu u sprejevima. Međutim, zbog svoje niske temperature sagorijevanja i visokog oktanskog broja pogodan je kao gorivo u dizelskim motorima. Iako ne potiče koroziju metala (kao bioetanol i biometanol), DME utječe na određene vrste plastike i gume nakon određenog vremena. Na sobnoj temperaturi je u plinovitom stanju, dok u tekuće prelazi ako je tlak iznad 5 bara ili na temperaturi nižoj od -25 °C.

Dimetilformamid ili DMF je organski spoj čija kemijska formula glasi (CH3)2NC(O)H. Ova bezbojna tekućina se može miješati s vodom i većinom organskih spojeva. Također se često koristi kao otopina u kemijskim reakcijama. Dobiva se procesom reakcije dimetilamina i ugljikovog monoksida pri niskom tlaku i temperaturi. Svoju upotrebu, osim kao gorivo, pronalazi u farmaciji, proizvodnji pesticida, sintetičkih vlakana i sličnih materijala. Smatra se kako DMF uzrokuje rak u ljudi, te također neke mane prilikom rođenja.

HTU dizel (engl. HydroThermalUpgrading) je tehnologija pretvorbe biogoriva iz izvora kao što je mokra biomasa životinjskog podrijetla. Na temperaturi od 300 do 350 °C i visokom tlaku, biomasa se pretvara u organsku tekućinu koja sadržava mješavinu ugljikovodika. Nakon procesa katalitičke hidrodeoksigenacije (HDO) može se proizvesti tekuće biogorivo, slično fosilnim gorivima. Za sada se ova tehnologija koristi samo u Nizozemskoj, gdje se i nalazi pokusni HTU pogon.

Fischer-Tropschov postupak jest industrijska metoda dobivanja ugljikovodika iz ugljikova monoksida i vodika. Postupak, razvijen 1933. su Nijemci primijenili za dobivanje motornih goriva u Drugom svjetskom ratu. Naziv je dobio po njemačkom kemičaru Franzu Fischeru (1852. – 1932.) i češkom kemičaru Hansu Tropschu (1839. – 1935.). Vodik i ugljikov monoksid miješaju se u omjeru 2:1 i prevode pri temperaturi od 200 °C preko nikla ili kobalta kao katalizatora. Dobivena smjesa ugljikovodika može se razdijeliti u dizelsku i benzinsku frakciju. Osnovni cilj ovog procesa je produkcija sintetičke zamjene nafti, prvenstveno od ugljena ili prirodnog plina, a da bi se upotrijebila kao sintetičko ulje za podmazivanje ili sintetsko gorivo.[4]

Sintetski plin, mješavina ugljikovog monoksida i vodika, može se proizvesti iz biomase kroz niz toplinskih postupaka, kao isparavanje. Katalitičkim reakcija se može pretvoriti u goriva, kao etanol i kemikalije velike vrijednosti, kao propanol i butanol. Trenutačni katalizatori za sintezu "mješanih alkohola" su proizvedeni za sintetski plin dobiven iz ugljena ili pare metana. Međutim, oni nisu baš najbolje rješenje, te se pokušavaju proizvesti poboljšani katalizatori koji bi usavršili proizvodnju ove vrste biogoriva.

Drvni plin je vrsta sintetskog plina, koji se dobiva izgaranjem drva ili drvenog ugljena, a može poslužiti kao gorivo za motorna vozila, peći ili ložišta, umjesto benzina, dizela i ostalih vrsta goriva. Kod postupka rasplinjavanja biomasa (ili ostalih organskih materijala) bez prisustva zraka (kisika), koristi se generator drvnog plina ili pirolitička peć (piroliza), koja stvara vodik i ugljikov monoksid, koji se kasnije mogu iskoristiti za izgaranje (gorenje) s atmosferom bogatom kisikom, da bi na kraju nastali toplina, ugljikov dioksid i voda. Kod pirolitičkih peći, biomasa ili ugljen se pretvaraju u čađ, oslobađajući metan i katran bogat lančanim aromatskim ugljikovodicima.

Danas se zanimanje za postupak uplinjavanja (rasplinjavanja) i proizvodnju drvnog plina ponovo pojavljuje. Na primjer u Švedskoj se na državnoj razini provode projekti poticanja poljoprivrednika da svoju mehanizaciju pogone upravo na ovaj način. Traktori s ugrađenim generatorima drvnog plina poljoprivrednicima mogu ostvariti znatnu uštedu, jer ne moraju kupovati benzin. Osim toga neovisni su, a njihovo gorivo je obnovljivo i ne pridonosi efektu staklenika i globalnom zagrijavanju.[5]

- ↑ [1] "Poljoprivreda i šumarstvo kao proizvođači obnovljivih izvora energije", Zbornik radova znanstvenog skupa, www.sumari.hr, 2007.

- ↑ [2] "Predtretmani u proizvodnji bioetanola iz lignocelulozne biomase", hrcak.srce.hr, 2012.

- ↑ [3] "Biogoriva (biofuels)", www.izvorienergije.com, 2012.

- ↑ [4] "Fischer-Tropschov postupak", Kemijski rječnik & glosar, glossary.periodni.com, 2012.

- ↑ [5] "Drvni ugalj, umjesto benzina, za pogon motornih vozila", Ing. O. Piškorić (Bregi), www.sumari.hr, 2012.